- Следите за нами в Telegram

- или в сообществе ВК

(одна-две публикация в день) - Читайте нас в e-mail рассылке

(две публикации в месяц)

Компания “TYSON FOODS”: рост применения индивидуального замораживания в морозильном устройстве, работающем на основе столкновения волн мессера

Предприятие компании “Tyson Foods” по глубокой переработке птицы в штате Арканзас производит, наряду с прочими продуктами, сырые полуфабрикаты из мяса птицы, замороженные индивидуально.

Название:

Tyson Foods boosts individually quick-frozen throughput using new Messer Wave Impingement freezer.

Автор / Источник:

MEAT + POULTRY

Дата публикации:

Компания приняла решение переделать свою линию быстрого замораживания (IQF) с использованием двуокиси углерода в линию быстрого замораживания с использованием новой криогенной технологии на основе жидкого азота (LIN). Используя новое морозильное устройство на основе явления столкновения с волной Мессера.

,Компания значительно увеличила выход готовой замороженной продукции при сокращении затрат на замораживание на 43% в расчете на фунт продукции при повышении экологичности морозильной установки.

Проблема. Предприятие поставило перед собой задачу повысить производительность и снизить затраты на фунт продукции, выходящей с линии быстрого индивидуального замораживания. Менеджер предприятия Уэсли Симпсон (Wesley Simpson), работающий в компании уже 28 лет, по опыту знал, что необходимо повысить производительность цеха замораживания при сохранении низких затрат.

Чтобы поддерживать производство сырых продуктов на уровне 4500 фунтов в час, приходилось ограничивать производительность, так как существующий туннель с механическим замораживанием с помощью двуокиси углерода с этой нагрузкой не справлялся. «Перенос продукции с ленты транспортера в цехе производства на ленту механического замораживающего устройства ограничивал наши возможности в отношении производства большего количества продукции. Кроме того, снег из двуокиси углерода часто попадал на ленту конвейера мимо продукта, что снижало качеств продуктов и повышало затраты труда на распределение продуктов по ленте транспортера. Нам приходилось останавливать конвейер между сменами и производить очистку конвейера и туннеля. Таким образом, производительность морозильного устройства не соответствовала производительности производственной линии», — отмечает Симпсон. Кроме того, проблема осложнялась еще и тем, что в таком туннеле можно было достичь температуры только -90оФ. Этого не всегда было достаточно для достижения эффективного замораживания.

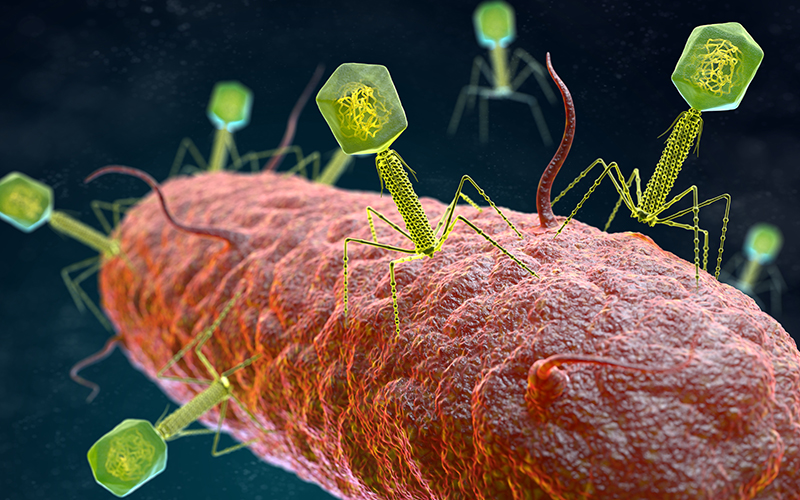

Новая криогенная технология. Мессер понимал трудности, связанные с замораживанием продукции с помощью двуокиси углерода и высказывал свои сомнения при консультациях на сайте компании. Он стал искать оптимальное решение этой проблемы. Его группа провела базовые тесты для морозильных туннелей, работающих на СО2, измеряя их производительность, время прохождения теста, затраты труда, качество замораживания и влияние на экологию, чтобы рассчитать эффективность замораживания и затраты на него. После такой диагностики группа под руководством Мессера порекомендовала новое волновое морозильное устройство, специально приспособленное для высокоэффективного замораживания продуктов по одному. Предприятие компании “Tyson” оказалось одним из первых предприятий Северной Америки, внедривших эту технологию.

Этот волновой морозильник сочетает преимущества перемешивания продуктов в потоке газа с достижением высокой производительности и качества при снижении воздействия на окружающую среду. Перемешивание продуктов при помощи волнового движения поддерживает раздельное их замораживание. Высокая скорость конвекционного воздушного потока повышает теплопередачу при снижении потребления азота и общих затрат на замораживание. Гигиеничная конструкция морозильного устройства требует минимального ухода и имеет вертикальный вход для облегчения доступа при очистке.

Получаемые результаты. Летом 2021 года Мессер установил и испытал волновое устройство для замораживания продуктов, затем расширил эту операцию и провел сравнение с туннелем для замораживания при использовании СО2. Мессер установил, что волновое морозильное устройство значительно повышает производительность и снижает затраты на фунт продукции. Кроме того, значительно снижается слипание продуктов, часто наблюдаемое на конвейерной ленте, за счет чего повышается выход конечного продукта. Снижаются также затраты труда на распределение продуктов, требующиеся при использовании конвейера.

«Исторически при работе трех линий замораживания требовалось около 80 часов в неделю на производство примерно миллиона фунтов в неделю, или 52 млн. фунтов продукции в год», — говорит Симпсон. «Сейчас мы работаем шесть дней в неделю, 20 часов в день, по сравнению с четырьмя днями в неделю, а производительность выросла с 4500 фунтов в час до средней производительности 6600 фунтов в час и максимальной – 8000 фунтов в час. Такой рост производительности способствует нашей гибкости в соответствии с изменениями на рынке труда».

«Мы надеялись производить 1,5 млн. фунтов продукции в неделю», — отмечает Симпсон, — «но фактически достигли производства 1,7 млн. фунтов в неделю. Теперь мы рассчитываем производить около 85 млн. фунтов в год – абсолютный рекорд для нашего предприятия». Симпсон продолжает: «Будучи мелким предприятием, мы не всегда имеем возможность устанавливать более современное оборудование и использовать новейшие технологии. Благодаря новой технологии замораживания мы можем устанавливать более современное оборудование и конкурировать с более крупными предприятиями по производству продуктов глубокой переработки птицы». Успех нового оборудования для замораживания придал предприятию больший вес на фоне других предприятий.

После нескольких месяцев работы волновая установка обеспечила повышение производительности при снижении затрат на фунт продукции. Кроме того, новое морозильной устройство улучшило не только качество замороженной продукции, но и настроение работников на операции замораживания. «Один человек не мог обслуживать прежний морозильный туннель, что снижало общий тон работы и приводило к деморализации», — отметил Симпсон. «Это практически победа на всех фронтах».